1.プログラム作成(CAD/CAM)

製品を形にするためにパソコンで展開していく作業です。

お客様からDXF/DWGなどでお預かりしたCADデータを利用して作業を進めることで、大幅な納期の短縮を実現しました。

もちろん図面がなく、簡単なイラストからでも打ち合わせの上、詳細を詰めますのでご安心ください。 |

|

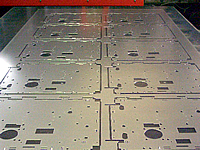

2.タレパン加工

金属の板(SPCC/SECC/SUS他)に丸・角等、いろいろな形状に穴をあけたり、切断等を行う機械です。

アマダ製 AC255 富士機工 CNCタレットパンチプレス(10ステーション)など保有しており、単品から量産まで、お客様のご要望に対応いたします。 |

|

| |

|

3.ブレーキプレス加工

ブレーキプレス加工は主に曲げ加工を行うための加工で、コマツ製 PAS5012など、サーボ/油圧の2台の設備を保有しております。 |

|

4.溶接

金属を接合させる加工です。

溶接機はダイヘン製 DT300PⅡなど、デジタルパルスのTIG溶接機のほか、CO2溶接、スポット溶接、スタッド溶接など取り揃えており、社内には、JIS Z3811 アルミニウム溶接技術有資格者が高精度な溶接技術を製品に施し、お客様に提供しております。 |

|

5.品質検査・出荷

製品の合否を確認する工程です

出来上がった製品の目視検査はもちろん、寸法と個数等を再度チェックして納品時にお客様にご迷惑のかからない様しっかりと見るようにしています。 |

|